Il peut paraître surprenant, à première vue, d’utiliser des colles qui tiennent jusqu’à environ 100°C pour des coulées en métal pouvant atteindre 1400°C, mais les propriétés d’isolation du sable combinées à la prise rapide du métal et la nature physique du noyau maintiennent l’assemblage du moule suffisamment longtemps pour permettre au métal de se solidifier correctement.

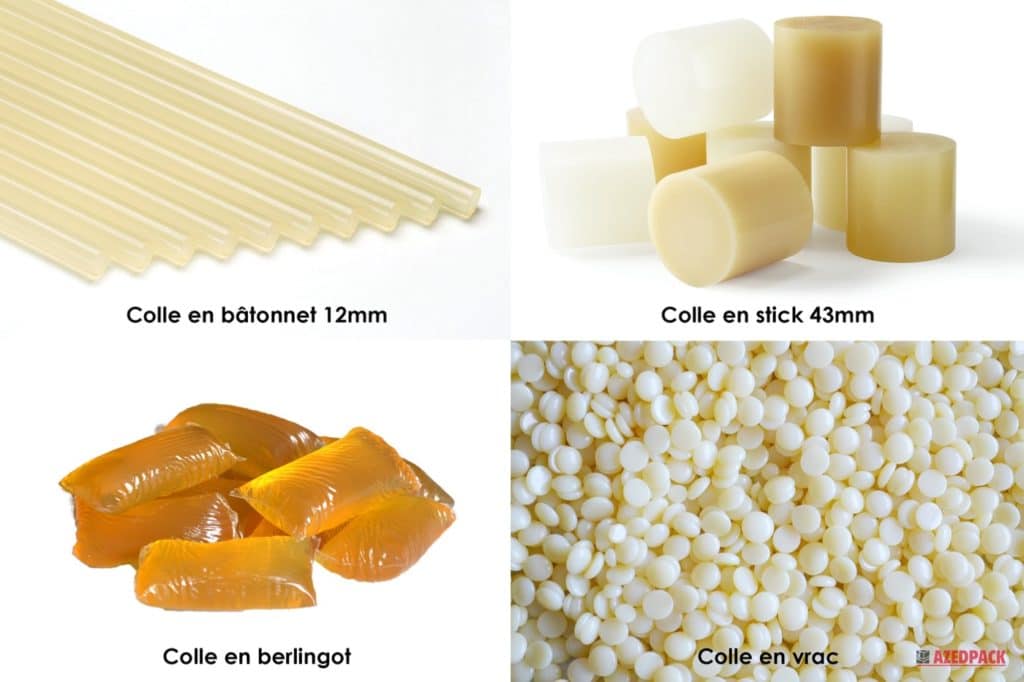

Bien que le procédé de base pour former une pièce moulée avec cavité soit commun, il existe des variations qui nécessitent l’emploi de différentes colles hotmelt. Les renseignements qui suivent aideront à faire le bon choix de colle.

Fonderies à moulage sable : Les noyaux de sable sont produits à froid ou à chaud.

- Les procédés à froid appelés « boîte froide, Alphaset et Betaset » permettent un assemblage instantané avec de la colle hotmelt.

- Les procédés à chaud appelés « boîte chaude, boîte tiède et moulage en carapace » nécessitent un refroidissement préalable avant assemblage avec de la colle hotmelt.

Dans certains cas, les noyaux de sable sont trempés dans un enduit à base d’eau pour améliorer l’aspect de la pièce moulée. Celle-ci doit ensuite être séchée dans une étuve avant la coulée du métal. La température de l’étuve et le temps de passage dans celle-ci sont variables. Parfois, on effectue un séchage par micro-ondes et on augmente même la température de l’étuve pour accélérer la cadence. Il faut en tenir compte dans le choix de la colle hotmelt.

Quelle colle pour quelle application :

- Applications classiques : les colles FOUNDRYTEC 301 et 501 conviennent parfaitement (la 501 pour un assemblage plus serré)

- Applications à plus haute température : les colles FOUNDRYTEC 104 et 701 sont recommandées

- Pour des étuves MO : il faut utiliser la FOUNDRYTEC 7901